Оригинальная статья “FIELD CORROSION TESTS IN POLAND OF COPPER COATED STEEL EARTHING RODS FOR LPS” представлена на 29-й Международной конференции по молниезащите (www.iclp-center.org). Авторы оригинальной статьи: доктор технических наук Марек Лобода (Варшавский политехнический университет, Польша) и Роберт Марчиняк (директор CBM technology, Польша).

При установке молниезащиты владелец обычно рассчитывает, что она прослужит десятки лет и не потребует внимания вплоть до вывода сооружения из эксплуатации. Полевые эксперименты, проведенные в разных климатических условиях, показали реальный срок службы молниезащиты и особенности, которые надо учесть при монтаже.

Как правило, промышленно изготовленные элементы молниезащиты — молниеприемники, токоотводы, соединительные элементы — рассчитаны на надежную работу в течение длительного срока, не менее 25-30 лет. Однако элементы заземления, зарытые в землю, подвергаются разрушительному воздействию окружающей среды. Зачастую сложно предсказать, насколько быстро заглубленные элементы заземления будут выведены из строя коррозией. Для этого нужно учесть множество экологических факторов, таких как тип почвы, ее удельное сопротивление, содержание влаги, степень аэрации, температура и т. д. В итоге нет полной уверенности в том, что спустя годы молниезащита все еще обеспечивает безопасность здания.

Ответ на вопрос о долговечности систем молниезащиты могут дать специальные исследования в разных климатических зонах. Один из полевых экспериментов подобного рода осуществили исследователи из Варшавского политехнического университета и компании – производителя элементов молниезащиты GALMAR, продукция которой представлена и в России. Исследование под названием «Field corrosion tests in Poland of copper coated steel earthing rods for LPS» впервые было представлено Мареком Лободой и Робертом Марчиняком на 29-й конференции по системам молниезащиты, которая прошла в 2008 г. в городе Уппсала, Швеция (www.iclp-center.org).

Методика тестирования

Для эксперимента исследователи выбрали две площадки. Первая расположена в регионе Мельно в северной части Польши на Балтийском побережье. Вторая площадка — в центральной части Польши вблизи города Иновроцлав. В обоих случаях грунт песчаный, но на побережье моря он соленый и более агрессивный к металлам.

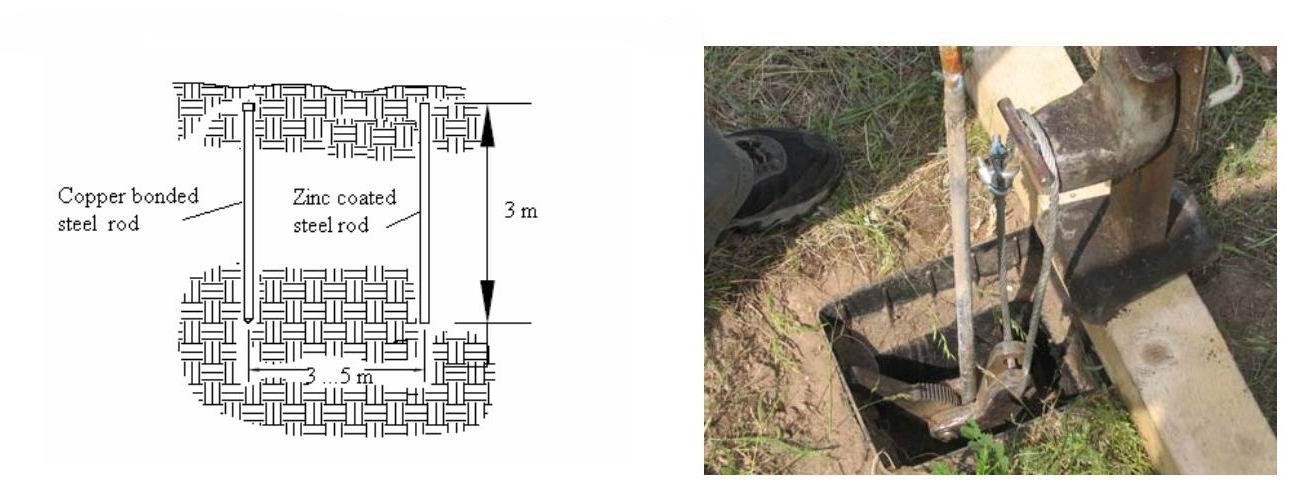

В качестве образцов для тестирования были выбраны трехметровые омедненные и оцинкованные стальные стержни заземления. Каждый тестируемый образец состоял из двух частей, то есть имел один соединительный элемент. Стержни с цинковым покрытием (50-60 мкм) имели диаметр 20 мм, а стержни с медным покрытием (не менее 250 мкм) — 16 мм. В целом, омедненный тестируемый образец соответствовал обычным коммерческим решениям, например, таким как модульное заземление ZANDZ.

Фото 1: Схема установки и методика аккуратного извлечения тестовых образцов.

(Источник — https://www.researchgate.net/profile/Marek_Loboda/publication/229021864/viewer/AS:284106383478786@1444747648629/background/3.png)

Эксперимент был долговременным: стержни заземления были заглублены в грунт в 2003 г. Часть стержней извлекли в 2005 г., а часть в 2007 г., после чего изучили степень их коррозии.

Главный вывод: медь лучше цинка

Все образцы, извлеченные спустя два года и спустя четыре года, имели следы коррозии. Наибольшая коррозия, как и ожидалось, наблюдается в элементах, которые находятся вблизи поверхности земли.

Фото 2: Коррозия на тестовых образцах. Образец с балтийского побережья (Мельно) и континентальной части страны (Иновроцлав). Образцы, покрытые медью (а); оцинкованные (b)

(Источник — https://www.researchgate.net/profile/Marek_Loboda/publication/229021864/viewer/AS:284106383478786@1444747648629/background/4.png)

Оцинкованные стальные элементы потеряли значительную часть покрытия, в то время как медное покрытие практически не пострадало. В частности, покрытие, сделанное путем горячего цинкования, за четыре года потеряло до 40% толщины (уменьшилось с 50-60 мкм до 30-40 мкм). В среднем цинковое покрытие теряет 5-6 мкм толщины в год, то есть в условиях европейского климата за четыре-пять лет оно разрушается полностью. В соленом грунте покрытие на некоторых участках молниезащиты исчезло уже через два года.

Надо отметить, что заглубленные тестовые образцы корродировали примерно одинаково в соленом и обычном грунте. Однако это только до тех пор, пока сохраняется защитное покрытие - после его разрушения следует ожидать более быстрого повреждения стальных элементов в соленом грунте.

Фото 3: Вблизи поверхности элементы молниезащиты разрушаются быстрее всего. Также следует иметь в виду, что стальные незащищенные наконечники на конце заземляющих стержней особенно уязвимы к коррозии

(Источник — https://www.researchgate.net/profile/Marek_Loboda/publication/229021864/viewer/AS:284106383478786@1444747648629/background/5.png)

Таким образом, медное покрытие оказалось намного устойчивее, чем цинковое. На протяжении четырех лет омеднение сохранило свою первоначальную толщину в 260–360 мкм, потеряв лишь около 3% толщины в отдельных случаях. С точки зрения долговечности омедненные элементы молниезащиты являются предпочтительными.

Гарантия надежности

Определение размеров заземлителей и выбор защитных покрытий для стальных проводников необходимо базировать на практических результатах полевых испытаний. Такие испытания проводятся независимыми институтами по всему миру в разных климатических условиях.

Исследования в Польше еще продолжаются — запланировано испытание на полный срок службы систем молниезащиты. Но даже первоначальные данные показали схожие результаты с теми, что были получены в США в рамках долгосрочных проектов по изучению разных типов заземления. Американские тесты тоже продемонстрировали преимущество проводников с медным покрытием. Медное покрытие лучше противостоит коррозии на всех типах грунта, по сравнению с цинковым. В то же время, при монтаже молниезащиты в особенно агрессивном грунте следует учесть, что омеднение также подвергается разрушению. В таких случаях самым надежным является использование молниезащиты с элементами из нержавеющей стали. Современные модульные системы молниезащиты из нержавеющей стали могут работать в самых агрессивных типах почвы, включая сильно соленые и закисленные.

Оригинальная статья “FIELD CORROSION TESTS IN POLAND OF COPPER COATED STEEL EARTHING RODS FOR LPS” (https://www.researchgate.net/publication/229021864_Field_corrosion_tests_in_Poland_of_copper_coated_steel_earthing_rods_for_LPS) представлена на 29-й Международной конференции по молниезащите (www.iclp-center.org). Авторы оригинальной статьи: доктор технических наук Марек Лобода (Варшавский политехнический университет, Польша) и Роберт Марчиняк (директор CBM technology, Польша).

Смотрите также:

УЗИП и его плавкая вставка

УЗИП и его плавкая вставка

Молниезащита и заземление для базовых станций стандарта 5G

Молниезащита и заземление для базовых станций стандарта 5G

Анализ нормативного документа ФЕДЕРАЛЬНЫЕ НОРМЫ И ПРАВИЛА В ОБЛАСТИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ "ПРАВИЛА БЕЗОПАСНОСТИ ПРИ ВЗРЫВНЫХ РАБОТАХ"

Анализ нормативного документа ФЕДЕРАЛЬНЫЕ НОРМЫ И ПРАВИЛА В ОБЛАСТИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ "ПРАВИЛА БЕЗОПАСНОСТИ ПРИ ВЗРЫВНЫХ РАБОТАХ"